- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

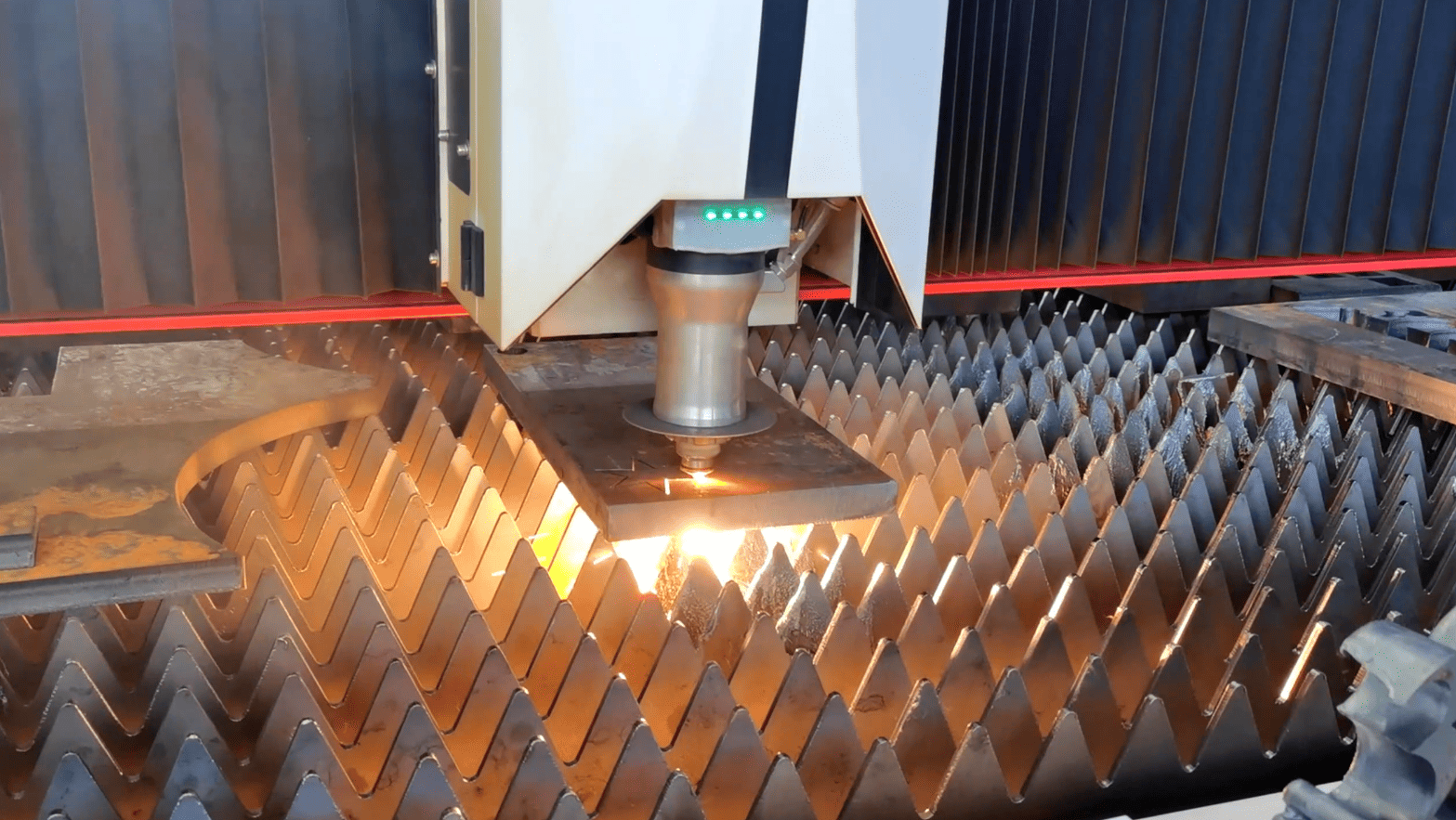

Kesme sırasında gaz nozullarından yayılan kıvılcımların analizi ve önlenmesi

2025-02-11

Sadece kesme kalitesini etkilemekle kalmayıp aynı zamanda güvenlik için potansiyel bir risk oluşturan bazı endüstriyel kesme işlemlerinde kesme sırasında gaz nozullarından kıvılcımlar yayılmıştır. Uzmanlar, gaz nozullarından gelen kıvılcımların aşağıdaki gibi özetlenmesinin birçok nedeni olduğuna inanıyor:

1. Yanlış gaz karıştırma oranı

Gaz kesme işlemi sırasında, oksijen ve yakıt gazının karıştırma oranı çok önemlidir. Oksijen ve yakıt gazı oranı uygun şekilde ayarlanmazsa, eksik yanmaya veya kararsız alevlere neden olabilir, bu da kıvılcımlara neden olabilir. Örneğin, çok fazla oksijen yakıt gazının çok hızlı yanmasına ve kararsız alevler üretmesine neden olabilir; Çok fazla yakıt gazı alev yanmasına neden olabilir ve daha büyük kıvılcımlar üretebilir.

2. Engellenmiş veya yıpranmış nozullar

Nozullar, gaz kesme ekipmanındaki anahtar bileşenlerdir. Uzun süreli kullanımdan sonra, gaz akışının normal akışını etkileyerek kir veya aşınma biriktirebilirler. Nozul bloke edildiğinde veya hasar gördüğünde, gaz akışı düzensiz olacaktır, bu da kararsız alevler ve kıvılcımlar ile sonuçlanır. Bu nedenle, memenin durumunu düzenli olarak temizlemek ve kontrol etmek çok önemlidir.

3. Kararsız gaz basıncı

Kesme sırasında, gazın basıncı stabil kalmalıdır. Gaz basıncı dalgalanırsa, kesme alevinin sıcaklığı ve şekli de değişecektir, bu da kıvılcımların uçmasına neden olabilir. Örneğin, çok düşük oksijen basıncı yetersiz alev ve eksik yanmaya yol açarken, çok düşük gaz basıncı alevin optimal durumunu korumasını ve kıvılcım üretmesini engelleyebilir.

4. Elektrik sistemi arızası

Ark kesimi kullanan bazı ekipmanlar için elektrik sistemi arızası da kıvılcımlara neden olabilir. Kesme makinesinin ateşleme devresi ile ilgili bir sorun varsa veya topraklama zayıfsa, arkın kararsız veya kısa devre olmasına neden olur ve daha sonra kıvılcımlar oluşur. Bu nedenle, elektrik sisteminin incelenmesi ve bakımı da kıvılcımları önlemenin önemli bir parçasıdır.

5. Yanlış Operasyon

Yanlış kesme işlem tekniği de kıvılcımların nedenlerinden biridir. Örneğin, operatör uygunsuz bir açıda kesilirse veya çok hızlı veya çok yavaş kesilirse, alev kararsız olabilir ve kıvılcımlar uçabilir. Ek olarak, farklı malzemelerin farklı kesme gereksinimleri vardır ve uygunsuz gaz veya kesme yöntemleri seçmek de kıvılcım riskini artırabilir.

Nasıl önlenir ve çözülür

1. Gaz oranını ayarlayın: oksijenin gaza oranının makul olduğundan emin olun ve alevi sabit tutmak için farklı kesme gereksinimlerine göre uygun ayarlamalar yapın.

2 Nozulu Düzenli olarak kontrol edin: Nozumu temiz ve sağlam tutun, nozulu tıkanma, aşınma veya kontaminasyon için düzenli olarak kontrol edin ve zamanında temizleyin veya değiştirin.

3. Gaz basıncını sabit tutun: Kesme etkisini etkileyen dalgalanmaları önlemek için oksijen ve gaz basıncının stabil olduğundan emin olmak için gaz ekipmanının basınç göstergesini kontrol edin.

4. Elektrik sistemini kontrol edin: Normal çalışmasını sağlamak için topraklama, ateşleme devresini ve elektrik sisteminin diğer önemli bileşenlerini düzenli olarak kontrol edin.

5. İşletme becerilerini geliştirin: Kesme açıları ve hızlar gibi operasyonların süreç gereksinimlerini karşıladığını ve böylece gereksiz kıvılcımlardan kaçınmasını sağlamak için eğitim yoluyla operatörlerin mesleki becerilerini geliştirin.

Huawei lazeri size hatırlatır: Kesme işlemi sırasında bazı durumlarda gaz nozullarından gelen kıvılcımlar normal olmasına rağmen, sık oluşumlar ekipman sorunlarını veya yanlış çalışmayı gösterebilir. Bilimsel çalışma spesifikasyonları, düzenli ekipman denetimleri ve zamanında bakım yoluyla kıvılcımlar etkili bir şekilde önlenebilir ve kesme işleminin güvenliği ve verimliliği sağlanabilir.