- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Lazer kesme makineleri galvanizli tabaka, bakır ve alüminyum malzemeleri işleyebilir mi?

2025-02-08

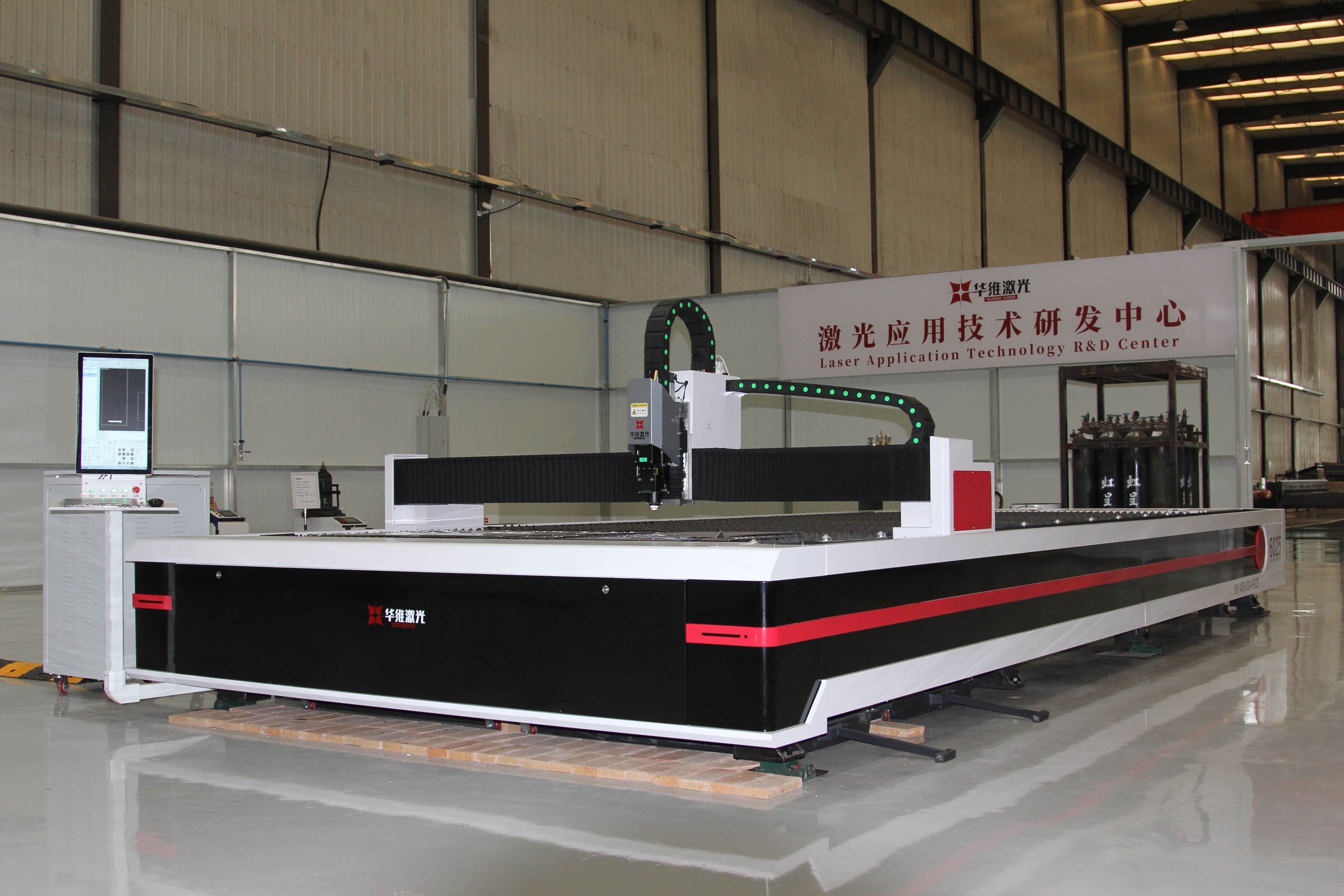

Yüksek yansıtma ve termal iletkenlikleri nedeniyle, galvanizli tabakalar, bakır ve alüminyum gibi yüksek yansıtıcı malzemelerin geleneksel lazer kesimi, lazer yansıma zarar veren ekipmanlara ve kararsız kesim gibi bazı zorluklar sunar. Bununla birlikte, lazer teknolojisinin sürekli ilerlemesiyle, modern lazer kesme makineleri bu malzemeleri verimli ve stabil bir şekilde işleyebilir.

Modern lazer kesme teknolojisi için çözümler

1. Ekipman parametresi ayarı

• Güç Seçimi:Galvanizli tabakalar için, orta ve düşük güç genellikle çinko tabakasının yüksek sıcaklıklarda şiddetli bir şekilde buharlaşmasını önlemek ve kesme kalitesi ve ekipman ömrünü etkileyen büyük miktarda sıçrama üretmesini önlemek için kullanılır. Bakır ve alüminumu keserken, lazerler için düşük emilim oranlarına sahip oldukları için, malzemeleri eritmek ve buharlaştırmak için yeterli enerji sağlamak için yüksek güçlü lazer kaynakları gereklidir, böylece kesim sorunsuz bir şekilde ilerleyebilir.

• Nabız frekansı:Galvanizli tabakaları keserken, lazer enerjisinin malzeme üzerinde daha eşit hareket etmesini ve ısıldan etkilenen bölgeyi azaltmasını sağlamak için daha yüksek bir darbe frekansı kullanılabilir. Bakır ve alüminyum gibi oldukça yansıtıcı malzemeler için, genellikle tek bir darbenin enerjisini arttırmak ve malzemeye nüfuz etme yeteneğini artırmak için düşük nabız frekansları kullanılır.

• Kesme hızı:Galvanizli tabakanın kesme hızı orta olmalıdır. Çok hızlısa, kesilmeyebilir. Çok yavaşsa, çinko tabakası aşırı eritilecek ve buharlaştırılacaktır. Bakır ve alüminyumun kesme hızı, malzemenin yüzeyindeki ısı birikimini azaltmak ve aşırı erime ve deformasyonu önlemek için sıradan çelikten daha hızlı olmalıdır.

2. Yardımcı gaz kullanımı

• Gaz tipi:Sıkıştırılmış hava veya azot genellikle galvanizli tabakayı kesmek için kullanılır. Sıkıştırılmış hava cürufu etkili bir şekilde havaya uçurabilir ve azot kesim yüzeyinin oksidasyonunu önleyebilir. Bakır ve alüminyum kesim yaparken, kesme işlemi sırasında yüksek yansıtıcı malzemelerin oksidasyon reaksiyonunu daha iyi inhibe edebilen ve kesme yüzeyinin kalitesini iyileştirebilen yüksek saflıkta azot veya argon kullanılır.

• Gaz basıncı:Galvanizli tabakayı keserken, gaz basıncı genellikle 0.5-1.0MPa'dır. Bakır ve alüminyum malzemeler için, erittikten sonra iyi akışkanlıkları nedeniyle, erimiş malzemenin kesme alanından hızla üflenebilmesini sağlamak için genellikle 1.0-2.0MPa daha yüksek gaz basıncı gereklidir.

3. Optik Yol Sistemi Bakımı

• lens temizliği:Yüksek yansıtıcı malzemelerin lense bağlı kalmasından ve lazer iletimini ve odaklanma etkilerini etkilemesinden kaynaklanan sıçramaları ve tozu önlemek için lensi özel temizleme aletleri ve reaktiflerle düzenli olarak temizleyin.

• Optik yol kalibrasyonu:Lazer ışınının malzeme yüzeyine doğru bir şekilde odaklanabilmesini, enerji kullanımını iyileştirebilmesini ve optik yol sapmasının neden olduğu kesme kalitesi sorunlarını azaltabilmesini sağlamak için optik yol sistemini düzenli olarak kontrol edin ve kalibre edin.

4. Malzeme ön işleme

• Yüzey temizliği:Kesmeden önce, lazer absorpsiyon hızını iyileştirmek ve kesme kalitesini sağlamak için galvanizli tabaka, bakır ve alüminyum yüzeyinde yağ, toz ve ölçek gibi safsızlıkları iyice çıkarmak gerekir.

• Emici kaplama:Bir kaplama tabakasının, malzemenin yüzeyinde yüksek lazer absorpsiyon oranı ile kaplama lazer enerjisinin emme verimliliğini artırabilir ve kesme etkisini iyileştirebilir.

Ekipman parametrelerini optimize ederek, uygun yardımcı gazları seçerek, optik yol sistemini koruyarak ve öncesi malzemeler, modern lazer kesme makineleri, galvanizli tabaka, bakır ve alüminyum gibi yüksek yansıtıcı malzemeleri verimli ve stabil bir şekilde işleyebilir. İşletmeler, ihtiyaçlarına göre anti-yansıtma ve yüksek güçlü lazer ekipmanını seçebilir ve kesme kalitesini ve üretim verimliliğini artırmak için süreç parametrelerini optimize edebilir.